Система ремонта и усиления строительных конструкций

Автор: В. Л. Чернявский.

Опубликована в журнале «Гидротехника» в выпуске № 4-1 за декабрь 2010-март 2011 г.

Защита гидротехнических сооружений от коррозии металлических конструкций, разрушения бетона и коррозии арматуры является наиважнейшей задачей - как на этапе строительства, так и в ходе их эксплуатации. Любые повреждения являются фактором риска для сооружения и его безопасной эксплуатации, журнал «ГИДРОТЕХНИКА» неоднократно освещал материалы и технологии ремонта ГТС. В этом номере мы представляем опыт научно-производственного центра «ИнтерАква», который с 1992 года специализируется на восстановлении эксплуатационных свойств строительных конструкций и гидроизоляции сооружений, в том числе гидротехнических, объектов промышленно-гражданского назначения, подземных сооружений городской застройки.

Инженерно-производственный центр «ИнтерАква» является лидером по разработке и применению прогрессивных методов гидроизоляции с использованием инновационных материалов и эффективных технических решений, усиления конструкций на базе принципа внешнего армирования композитными материалами.

«ИнтерАква» установила надежные партнерские и дистрибьюторские отношения с ведущими разработчиками и поставщиками специальных строительных материалов в США, Канаде, Испании, Германии, Швейцарии, России и др.

В. Л. Чернявский, директор ИПЦ «ИнтерАква» (Москва)

Система ремонта и усиления строительных конструкций направлена на устранение последствий повреждения бетона и коррозии арматуры в результате длительного воздействия природных факторов и агрессивных сред в процессе эксплуатации. Разработана и успешно внедрена на многих объектах комплексная система конструкционного ремонта различных конструкций. При ремонте решаются проблемы остановки коррозии арматуры внутри конструкции и закладных деталей, восстановления поврежденного бетона полимерцементными материалами с высокой адгезией к «старому» бетону, быстрым набором прочности, повышенной водонепроницаемостью, морозостойкостью и химической стойкостью. При потере несущей способности конструкций из-за коррозии арматуры и снижения прочности бетона применяются методы их усиления методом внешнего армирования композиционными материалами, в основном на базе композиционных материалов на основе углеродных волокон. Также дополнительно применяются решения по защите конструкций от воздействия агрессивных сред при эксплуатации сооружений.

Разработанная система может быть использована при ремонте и реконструкции мостов, причальных сооружений, тоннелей, резервуаров, конструкций промышленных, общественных и жилых зданий.

Применение высокопрочных быстротвердеющих полимерцементных составов для ремонта железобетонных конструкций и углепластиковых накладок для их усиления позволяет выполнять работы без вывода сооружений из эксплуатации.

Применение этой системы позволяет восстановить эксплуатационные свойства железобетонных конструкций и значительно увеличить межремонтный период.

Общая схема ремонта

В систему конструкционного ремонта входят следующие операции и использование специальных материалов.

- Удаление поврежденного бетона (до здорового).

- Предотвращение коррозии арматуры:

- Удаление пластовой коррозии со стержневой арматуры и закладных деталей механическим способом (без пескоструйной обработки).

Рис. 1. Нижняя поверхность причала до ремонта

Рис. 2. Восстановление повреждений конструкций причала методом торкретирования

- Обработка открытой поверхности арматуры и закладных деталей грунтом-преобразователем ржавчины NR.

- Нанесение на поверхность бетона мигрирующего ингибитора коррозии MCI-2020M, проникающего внутрь бетона и блокирующего анодную и катодную составляющую коррозии стали внутри бетона.

- При многорядном армировании конструкции установка в просверленные отверстия картриджей с мигрирующим ингибитором коррозии (MCI-2010, 2011).

- Восстановление поврежденного бетона полимерцементными составами с быстрым напором прочности (типа Polyfast, «Акрилик Патч», HD-25) или торкретбетоном с добавкой акрилового латекса и полипропиленовой фибры.

- Усиление (восстановление) несущей способности конструкций (при необходимости), в том числе системой внешнего армирования материалами на основе углеродных волокон.

- Защита поверхности бетона от проникновения агрессивных сред, в том числе хлоридов (акриловые уплотнители поверхности, гидрофобизирующие составы).

Краткая характеристика применяемых материалов

MCI — мигрирующие ингибиторы коррозии арматурной стали — проникают через бетон и создают защитный барьер на поверхности арматуры, защищают сталь от коррозии при высоком содержании хлоридов и других агрессивных сред.

Грунт-преобразователь (NR) на основе раскисляющего органического комплекса и латексного сополимера. Конвертируя ржавчину, формирует на поверхности металла покрытие в виде эластичной непроницаемой мембраны.

Полимерцементные ремонтные смеси - сухие цементнопесчаные смеси, содержащие специальные добавки, обеспечивающие высокое сцепление со «старым» бетоном (не менее 1,5-3,0 МПа), быстрый набор прочности (через 3 часа прочность на сжатие не менее 15-20 МПа), высокую водонепроницаемость W>8) и химическую стойкость.

Акриловая латексная эмульсия J-40 - предназначена для увеличения сцепления между «старым» и свежеуложенным бетоном, ремонтными составами и др. Для увеличения сцепления эмульсию J-40 используют как в чистом виде, так и в качестве добавки в цементно-песчаный раствор (далее — связующий состав). Ремонтный состав с добавкой J-40 следует применять при заделке каверн и раковин, устройстве покрытий по ослабленной бетонной поверхности, каменной и кирпичной кладке, оштукатуренным стенам, цементной стяжке. Эффективна для ремонта не только внутренних, но и наружных поверхностей. Цементно-песчаные растворы с добавкой J-40 обладают также повышенной водонепроницаемостью и химической стойкостью.

Фибра-полипропиленовые волокна или мелкие сетки для повышения трещиностойкости бетона, раствора, штукатурных составов и т. д. Представляют собой отдельные полипропиленовые волокна или объединенные в небольшие сетки. Полипропиленовая ФИБРА разработана как альтернатива обычной металлической фибре. Основное ее назначение — повышение сопротивления усадочному трещинообразованию материалов на цементной основе. ФИБРА добавляется в процессе приготовления растворной или бетонной смеси. Она легко и равномерно распределяется по всему объему, создавая пространственное армирование, препятствующее образованию и развитию усадочных трещин.

Внешнее армирование композитными материалами — усиление конструкций осуществляется путем внешнего армирования особо высокопрочными стекло- и углепластиками. Армирующие накладки создаются путем наклейки на ремонтируемую поверхность конструкции нескольких слоев лент. Для наклейки используются специальные эпоксидные составы, обеспечивающие надежное сцепление с основанием и долговечность. В зависимости от количества наклеиваемых слоев ткани несущая способность конструкций может быть восстановлена в первоначальном объеме, либо существенно увеличена. Накладки из композиционных материалов обладают высокой прочностью (до 3500 МПа), коррозионной стойкостью, отсутствуют размерные ограничения по их применению, для выполнения работ не требуется сложное оборудование и оснастка. Внешнее армирование может быть применено и для усиления строительных конструкций из дерева, кирпича, металла.

Polyseal — высокоэффективное «дышащее» покрытие для защиты от атмосферных воздействий и действия кислот, солей и антиобледенителей. Защищает железобетонные, кирпичные и каменные поверхности от ультрафиолетового излучения, солей, жиров, масел, щелочей, мягких кислот и детергентов и повышает химическую стойкость конструкций к воздействию агрессивных сред.

Некоторые примеры применения технологии ремонта и усиления строительных конструкций

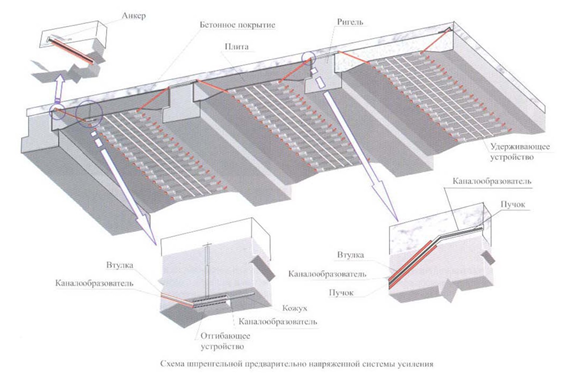

Рис. 3. Применение шпренгельной системы для усиления пролетных конструкций причала

Разработанная система конструктивного ремонта строительных конструкций применена на более 400 объектах. При этом система внешнего армирования применена более нем на 300 объектах. Основные проблемы, решаемые при ремонте конструкций связаны:

- с предотвращением коррозии стержневой ненапряженной и преднапряженной арматуры, в том числе пучков и канатов;

- с восстановлением поврежденного бетона;

- с усилением конструкций разными методами, в том числе с использованием внешнего армирования композиционными материалами;

- с защитой конструкций от агрессивного воздействия внешней среды.

Примеры использования комплексной технологии конструктивного ремонта приведены ниже.

РЕМОНТ И УСИЛЕНИЕ ПРИЧАЛА № 9 НОВОРОССИЙСКОГО МОРСКОГО ТОРГОВОГО ПОРТА

Необходимость ремонта была вызвана значительным повреждением защитного слоя бетона (рис. 1), проникновением хлоридов, значительным коррозионным повреждением рабочей арматуры. При ремонте реализовались следующие операции:

- удаление поврежденного бетона;

- обработка поверхности бетона мигрирующим ингибитором коррозии MCI-2020, а обнаженной арматуры — грунтом-преобразователем ржавчины l\IR:

- восстановление поврежденного бетона методом мокрого торкретирования полимерцементной бетонной смеси (рис. 2) с введением в смесь суперпластификатора С-3, акрилового латекса, полипропиленовой фибры, мигрирующего ингибитора коррозии MCI-2000;

- защита отремонтированной поверхности

Для усиления конструкции использовалась шпренгельная система усиления преднапряженными канатами (рис. 3).

По этой технологии без усиления было отремонтировано более 40000 мг поверхности причалов Новороссийского морского торгового порта и судоремонтного завода. Применение этой технологии значительно увеличило межремонтный период до 10-12 лет.

Комплексным примером применения технологии ремонта и усиления конструкций причалов является восстановление эксплуатационных свойств бортовой балки на причале № 9 НМ~П (рис. 4).

Рис. 4. Ремонт и усиление бортовой балки

Рис. 5. Изготовление опалубочной плиты

Рис. 6. Опалубочная плита с фермами усиленной углепластиковыми накладками

После аварийной швартовки судна бортовая балка была повреждена, сорвана с опор и затонула.

После ее подъема со дна моря она была отремонтирована по указанной выше технологии и усилена углепластиковыми накладками.

Применение усиления углепластиковыми накладками эффективно было использовано при замене пролетных строений причалов. Так, на причале № 18 НМТП износ пролетного строения из-за коррозии арматуры, повреждения бетона не позволял использовать причал по назначению. Возможными вариантами строительства новых пролетных строений причалов являлись разборка старого пролетного строения, установка с упором на дно моря опор новой опалубки и бетонирование нового пролетного строения. При этом высота пролетного строения составляла более 1 м. Нами был предложен альтернативный вариант, заключающийся в следующем. После разборки старого пролетного строения на ригели устанавливаются предварительно изготовленные на полигоне железобетонные ребристые плиты толщиной 100 мм, предварительно усиленные углепластиковыми накладками (рис.5). Далее на ребра плиты устанавливаются металлические фермы (рис. 6). После установки плиты на место монтируется проектная арматура, устанавливается боковая опалубка, и конструкция бетонируется. Применению этой технологии предшествовало экспериментальное исследование. При бетонировании одной плитой длиной 12 м прогиб от нагрузки свежеуложенного бетона толщиной 1,2 м не превышал 4 мм. Таким образом, была обеспечена жесткость и трещиностойкость плиты и существенно сокращены затраты на возведение новых пролетных строений. Это проектное решение не только успешно внедрено, но и защищено патентом.

Комплексная технология конструктивного ремонта и усиления успешно внедряется в промышленно-гражданском строительстве. Только за последнее десятилетие с помощью технологии и материалов ИПЦ «ИнтерАква» были выполнены работы по ремонту и усилению конструкций на гидротехнических сооружениях и промышленных объектах; Загорская ГАЭС-2 (усиление балки компенсаторов железобетонных напорных трубопроводов), мосты через р. Кехту (Архангельская область), р. Киржач Московской области, р. Мешу в Татарстане; путепровод на пересечении автомагистрали «Кавказ» и автомобильной дороги Темрюк — Краснодар — Кропоткин (проект); бассейны в Перми, Соликамске, Обнинске, производственно-промышленные комплексы в разных регионах России — «Лукойл», «Сильвинит», «Салаватнефтеоргсинтез», Ново-Соликамский калийный завод, «Куйбышевазот». аэропорт «Домодедово», «Уралкалий», Новороссийский морской торговый порт. Гидроизоляционные работы выполнены более чем на 1000 объектах: градирни, насосные станции, очистные сооружения, трубы, резервуары и многие другие сооружения.

Надежность и безопасность объектов гарантирована качеством используемых материалов, научно обоснованной и многократно проверенной в практике технологией, высоким профессионализмом каждого сотрудника и общей организационной культурой компании. ИПЦ «ИнтерАква» отличается высоким производственным и научно-техническим потенциалом. Здесь работают 2 лауреата премии Совета Министров СССР, доктор технических наук, кандидаты технических наук и другие высококвалифицированные специалисты, имеющие большой практический опыт. В постоянном штате фирмы опытные руководящие и линейные инженерно- технические работники. Компания имеет несколько патентов на авторские изобретения, в 2006 году совместно с НИИЖБ компанией «ИнтерАква» было разработано «Руководство по усилению железобетонных конструкций композитными материалами».

За почти 20-летний период деятельности ИПЦ «ИнтерАква» выполнены работы более чем на 2000 объектах в Москве и ряде регионов России.