Технология ремонта и усиления сгустителей калийной промышленности

Авторы: Р. Х. Сабиров, В. Л. Чернявский, Л. И. Юдина

(ОАО «Сильвинит», ООО «Интераква»)

Опубликована в журнале «Химическая промышленность», 02'2002.

Статья посвящена вопросам состояния строительных конструкций инженерных сооружений на предприятиях калийной промышленности. Предложены основные принципы, которыми надо руководствоваться при выборе ремонтных материалов и технологий при проведении капитальных работ. Рассмотрены проблемы усиления железо-бетонных конструкций, работающих в агрессивной среде и определен принципиально новый подход к решению задач восстановления несущей способности и усиления путем введения внешнего армирования композитными материалами. Продемонстрирован комплексный подход к ремонту конструкций на примере работ по восстановлению несущей способности железобетонной чаши сгустителя на третьем рудоуправлении ОАО «Сильвинит» в г. Соликамске.

В настоящее время сложилась серьезная ситуация с состоянием строительных конструкций инженерных сооружений на предприятиях калийной промышленности. Проведенные обследования показали наличие характерных повреждений конструкций. На железобетонных конструкциях повсеместно имеются трещины, сколы, отстрелы защитного слоя бетона, обнажение и значительная коррозия арматуры. Все это приводит к потере несущей способности конструкций и создает аварийные ситуации на предприятиях. Для сохранения и поддержания необходимых эксплуатационных свойств конструкций необходимо привлечение значительных материальных средств и трудовых ресурсов на проведение капитальных ремонтов. В условиях действующих производств и сильно агрессивной среды выбор технологии ремонта для восстановления утерянных эксплуатационных свойства конструкций и обеспечения гарантии дальнейшей безопасной эксплуатации является сложной технической и научной задачей.

Основные проблемы ремонта находятся в сфере борьбы с коррозией бетона и арматуры. Восстановление геометрии железобетонной конструкции (ремонт сколов, восстановление защитного слоя) не решают проблемы предотвращения и остановки процессов коррозии арматуры. Именно коррозия арматуры вследствие проникновения внутрь бетона различных по фазовому солевому составу сред и ионов хлора приводит к образованию на поверхности арматурных стержней продуктов коррозии, которые и вызывают образование новых трещин и отстрел защитного слоя бетона.

В связи с этим любая предлагаемая технология ремонта таких конструкций должна в обязательном порядке предусматривать средства для борьбы с начавшимися процессами коррозии арматуры, в том числе не доступной в процессе ремонта. Современный рынок строительных материалов предлагает широкую номенклатуру выбора. Однако применительно к рассматриваемой проблеме необходимо разработать критерии отбора материалов, с помощью которых решались бы проблемы не только эффективного ремонта, но и обеспечения долговечности конструкций. Ремонтные материалы должны обладать высокой адгезией к «старому» насыщенному различными солями бетону, обладать повышенной водонепроницаемостью и трещиностойкостью, химической стойкостью, в том числе высокой сопротивляемостью проникновению ионов хлора, быстрым набором прочности, морозостойкостью. Эти технологии должны быть адаптированы к производству работ в условиях действующего предприятия и наличию сильной агрессивной среды.

Современное состояние строительных конструкций на калийных производствах показывает, что одного ремонта поврежденного бетона конструкций уже недостаточно и требуются мероприятия по усилению конструкций.

Традиционные методы усиления конструкций в виде установки металлических подкрепляющих элементов в таких агрессивных средах применены быть не могут по нескольким причинам:

- во-первых, в условиях действующего производства возникают значительные трудности применения такого усиления из-за наличия технологического оборудования, трубопроводов, площадок обслуживания и т. д.

- во-вторых, использование традиционных методов усиления в таких условиях сопровождается значительными материальными затратами не только на проведение самих работ по усилению, но и на поддержание эксплуатационных свойств (защита от коррозии).

- в-третьих, усиление конструкций металлическими элементами часто не может решить других задач, например, по повышению трещиностойкости, жесткости существующих конструкций и часто приводит к увеличению собственного веса, нагрузок на фундаменты. Серьезные проблемы возникают в обеспечении совместной работы конструкций и элементов усиления при динамических, вибрационных, температурных и других воздействиях.

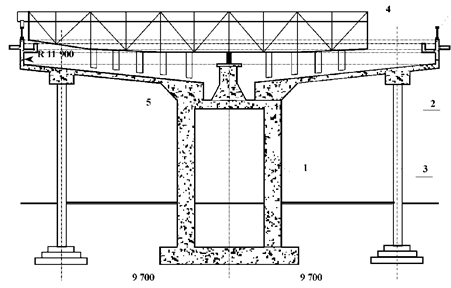

Рис. 1. Конструкция сгустителя: 1- центральная опора; 2- опорная балка; 3- колонны; 4- подвижная ферма; 5- скребки; 6- кольцевой рельс.

В связи с этим важнейшими критериями выбора системы усиления являются: коррозионная стойкость, возможность выполнения работ в условиях действующего предприятия, максимальное снижение дополнительных нагрузок на уже поврежденные конструкции. Такой метод не только существует, но широко используется для усиления конструкций за рубежом. Сущность метода заключается в организации внешнего армирования надежно отремонтированных конструкций путем наклейки на поверхность специальными эпоксидными клеями полос тканей из особо высокопрочных углеродных волокон (с прочностью на растяжение выше прочности высокопрочных сталей). Такой метод за рубежом широко используется для усиления каркасов здания, перекрытий, мостов, стальных конструкции и кирпичной кладки.

Используемые элементы усиления обладают чрезвычайно высокой химической стойкостью, сопротивлению ударным и циклическим (в том числе динамическим) воздействиям. Этот метод усиления позволяет также повысить трещиностойкость и жесткость конструкций.

Таким образом, анализ мирового опыта показывает, что система реабилитации поврежденных в ходе эксплуатации конструкций включает ремонт бетона с предотвращением процессов коррозии и усиление конструкций.

В связи с отсутствием конкретных рекомендаций для восстановления эксплуатационных свойств конструкций сооружений калийного производства авторы предприняли опытно-экспериментальные работы по ремонту конструкций, учитывающие зарубежный опыт. Эти работы явились первым шагом выработки общей концепции ремонта таких конструкций.

Примером комплексного подхода к ремонту конструкций явились работы по ремонту чаши сгустителя на 3-ем рудоуправлении ОАО «Сильвинит» в г. Соликамске.

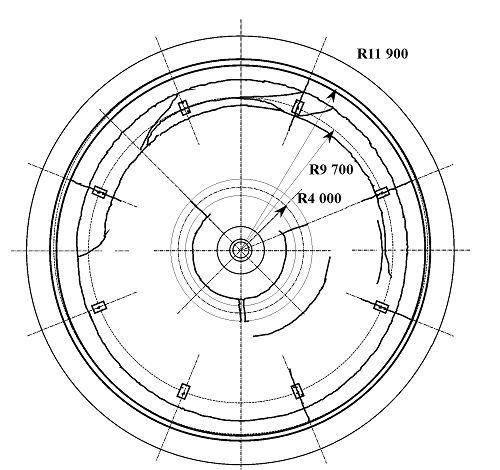

Рис. 2. Схема расположения трещин на внутренней поверхности чаши.

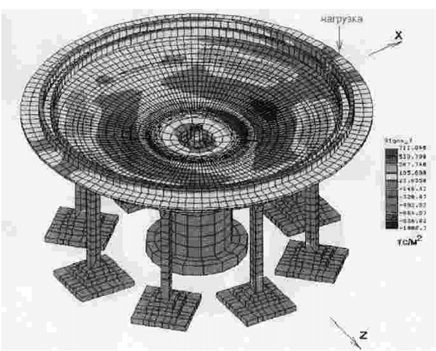

Рис. 3. Результаты компьютерного моделирования.

Железобетонная чаша предназначена для сгущения галитовых отходов флатофабрики. Сгуститель представляет собой монолитную железобетонную емкость цилиндрической формы с коническим днищем, опирающимся на центральную опору и колонны, расположенные по периметру периферийной опорной балки (рисунок 1).

Сгуститель выполнен из бетона марки М200. Рабочая и конструктивная арматура - из стержней класса AII.

На центральную опору и кольцевой рельс, установленный по периметру стенки чаши, опирается металлическая ферма. С помощью подвешенных на ферме скребков при ее вращении осуществляется перемешивание галитовых отходов.

Нагрузки на конструкцию сгустителя складываются из:

- собственного веса конструктивных элементов (0.72т/м2);

- технологических нагрузок от галитовых отходов (4.2 - 7.1т/м2);

- нагрузки от металлоконструкции подвижной фермы (20т).

При обследовании были выявлены многочисленные дефекты и повреждения - кольцевые и радиальные трещины в районе опорной балки и центральной опоры (рисунок 2), отслоения бетона на внутренней поверхности чаши на глубину до 8 см, многочисленные бухтящие зоны, следы коррозии арматуры. Протечки технологического раствора свидетельствуют о наличии сквозных трещин.

На основании результатов обследования дефектов и деформаций пространственной конструкции сгустителя выполнено компьютерное моделирование фактической несущей способности и деформативности конструктивных элементов. Расчеты на прочность и деформативность были выполнены с учетом фактических физико-механических характеристик бетона и арматуры, геометрического расположения имеющихся трещин и данных о неравномерных деформациях сгустителя.

Результаты компьютерного моделирования позволили установить (рисунок 3), что зоны максимальных растягивающих напряжений в бетоне при фиксированном положении подвижной фермы имеют ширину порядка 1.5ч3.0 метров и расположены как над центральной опорой, так и над кольцевой опорной балкой. Абсолютное значение растягивающих напряжений равно 76.34 кГс/см2 и превышает предел прочности бетона на растяжение согласно СНиП (10.7 кГс/см2) в 7 раз. Этот факт объясняет образование кольцевых трещин в зоне центральной опоры и по периметру кольцевой опорной балки. Учитывая перемещение подвижной фермы, размеры зон критических напряжений распространяются по всему периметру конструкции чаши.

Зона опасных концентраций растягивающих напряжений на нижней поверхности чаши расположена в средней пролетной части между кольцевой опорной балкой и центральной опорой. В целом, результаты компьютерного моделирования прогнозируют образование сложной пространственной картины трещин, что и наблюдается в действительности.

Вероятно, что образование трещин и прочих дефектов в чаше сгустителя вызвано не только действием расчетных нагрузок, но и таких неблагоприятных факторов, как неравномерность осадки фундаментов, агрессивное воздействие галитовых отходов и пр.

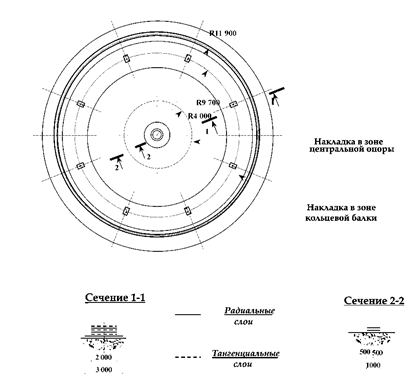

На основании анализа распределения зон максимальных напряжений была разработана схема усиления чаши сгустителя высокопрочным углепластиком (рисунок 4).

Рис. 4. Схема усиления чаши углепластиковыми полосами.

Накладки из углепластика выполняют роль внешнего армирования и образуются путем наклейки углеродной ленты на поверхности чаши специальными эпоксидными составами. Содержание углеродных волокон в композите - около 60%, основные физико-механические свойства углепластика по завершении полимеризации:

- прочность на растяжение - 1450 МПа;

- модуль упругости - 126000 МПа;

- относительное удлинение при разрыве - 0.8%.

В результате расчетов установлено, что для восстановления несущей способности конструкции необходимо осуществить наклейку углепластика в двух зонах по внутренней поверхности чаши сгустителя:

- по периметру кольцевой опорной балки;

- в зоне вокруг центральной опоры.

Накладка в зоне кольцевой опорной балки должна состоять из шести монослоев ленты, три из которых укладываются в радиальном направлении и три - в тангенциальном. Ширина нижнего радиального слоя - 3 м, двух последующих - по 2 м. Ширина всех 3-х слоев тангенциальной накладки - по 2 м.

Кольцевая накладка в зоне центральной опоры с радиусом 4 м выполняется из двух радиальных слоев шириной по 1 м.

Результаты компьютерного моделирования прочности пространственной конструкции сгустителя с учетом усиления свидетельствуют, что величины растягивающих напряжений в бетоне не превышают 5 кГс/см2, что в 2 раза ниже нормируемой СНиП величины (10.7 кГс/см2).

Наклейке углеродных лент предшествовали работы по блокированию процессов коррозии арматуры, ремонту и восстановлению сечения конструкции. Блокирование процессов коррозии арматуры

имеет принципиальное значение, поскольку в противном случае образующие продукты коррозии будут отрывать защитный слой из ремонтных материалов, что сведет на нет работы по наклейке композитов. Не менее важным является и прочность основания (защитного слоя), на которую осуществляется наклейка углеродных лент. Прочность бетона на отрыв должна составлять не менее 1.5 МПа. Указанное должно учитываться при выборе материалов и технологии ремонта деструктивной поверхности, обеспечивающих высокую прочность и адгезию к «подложке».

На рисунках 5 и 6 представлен процесс наклейки углеродных лент.

После завершения наклейки всех слоев углеродной ленты поверхность накладок покрывалась составом АЭ-1. Оставшаяся часть поверхности чаши с целью защиты от воздействия галитовых растворов была покрыта слоем хлорсульфированного полиэтилена.

Для оценки степени жесткости и качества гидроизоляции чаши сгустителя после завершения ремонтных работ были проведены испытания путем заполнения чаши солевым раствором с удельной массой 1.23 г/см3.

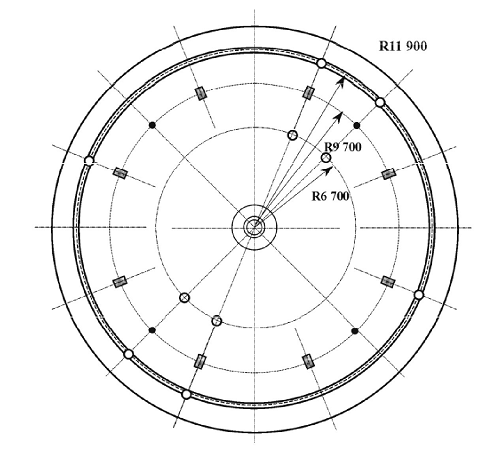

Оценка деформативности осуществлена путем точного геометрического нивелирования ряда то чек на днище чаши и колоннах. Схема нивелирования приведена на рисунке 7.

Рис. 5. Общий вид сгустителя в процессе усиления.

Рис. 6. Наклейка радиальных лент.

Для определения деформаций чаши в 10-ти точках нижней поверхности ее днища и верхних точках 5-ти опорных колонн, были закреплены металлические дюбели. К дюбелям были подвешены металлические рулетки с миллиметровыми делениями. Величины деформаций определялись нивелированием с вычислением разницы отметок дюбелей. Разность отметок одноименных дюбелей соответствует вертикальным деформациям точек днища чаши и опорных колонн, которых закреплены дюбели. Отметки дюбелей определялись в условной системе высот относительно трех опорных реперов, расположенных вне зоны действия нагрузок чаши.

Рис. 7. Схема нивелирования:

• Дюбели, установленные на колоннах;

° Дюбели, установленные на днище чаши.

Нивелирование деформационных точек и опорных реперов выполнялось 9 раз по одной и той же схеме при различной наполняемости чаши соляным раствором.

Первый цикл нивелирования был выполнен перед первичным наполнением чаши. Второй этап - после наполнения чаши на 1/3 объема при нагрузке в 420 т. Третий этап - после наполнения чаши на 2/3 объема при нагрузке 840 т. Четвертый этап - после полного наполнения чаши, что соответствует нагрузке в 1260 т. Пятый цикл нивелирования выполнен после полного опорожнения чаши. Шестой - девятый циклы нивелирования выполнены при вторичном наполнении и опорожнении чаши по той же схеме наполнения.

В результате установлено, что деформации чаши при максимальных нагрузках не превысили 4 мм, что более чем в 2 раза ниже расчетных. Протечек и нарушений гидроизоляции не зафиксировано.

Последующая эксплуатация сгустителя в течение нескольких месяцев свидетельствует об удовлетворительном качестве ремонта - разрушений ремонтного слоя и отслоений углепластиковой наклейки не наблюдается.

В целом по результатам выполненной работы можно сделать вывод, что использование композиционных материалов может положить начало новому направлению реконструкции железобетонных инженерных сооружений, обеспечивающему существенное сокращение трудоемкости, стоимости и сроков выполнения работ.