Ремонт участков напорного коллектора композитными материалами

Авторы: Д. В. Козырев, А. С. Симохин, В. Л. Чернявский, П. П. Осьмак

(ООО «Инженерно-производственный центр «ИнтерАква»)

Журнал «Монтажные и специальные работы в строительстве» 9’09.

Инновации в строительстве, стр. 2-5.

Инженерные сети, в частности сети водоснабжения и канализации, на большинстве объектов жилищно-коммунального хозяйства страны находятся в аварийном или предаварийном состоянии. Одной из острейших проблем является отвод сточных вод, особенно в период весеннего таяния снега. Подавляющее большинство городов России имеет в своем распоряжении лишь одну насосную станцию, через которую проходят все стоки города. Зачастую эти станции эксплуатируются более 30 лет, а фактический объем стоков, проходящих через них, существенно превышает проектный. Остановка таких станций для проведения капитального ремонта традиционными методами или для замены отдельных участков трубопроводов нередко не возможна по техническим причинам или из-за необходимости постоянной эксплуатации станций. В то же время отказ в работе насосной станции может привести к катастрофическим последствиям для города.

Так, по результатам обследования напорного коллектора Фенинской РКНС (г. Железнодорожный Московской обл.), проведенного специализированной организацией в конце 2007 г., толщина стенок трубопровода на некоторых участках уменьшилась с первоначальных 20 до 4 мм, что могло привести к аварии в период весенних паводков. В связи с тем, что город постоянно обслуживается только этой станцией, остановить работу насосных агрегатов на период проведения срочного капитального ремонта было невозможно. К тому же запорная арматура, прокорродировав, вышла из строя, что сделало невозможным даже кратковременное отключение части трубопроводов в ночное время.

Фенинская РКНС была построена в 1968 - 1970 гг. Трубопроводы коллектора выполнены из стали Ст3сп-4 с толщиной стенки 20 мм и постоянно находятся под давлением около 4 кгс/см . В машинном зале станции установлены 5 насосных агрегатов. От каждого агрегата отходят ветви трубопроводов, соединяющие его с общим трубопроводом, от которого отходят 2 магистральных напорных трубопровода, ведущих к очистным сооружениям. При работе насосных агрегатов на трубопроводы передаются динамические нагрузки, которые хотя и частично поглощаются железобетонными опорам, но все же представляют дополнительную угрозу ослабленному коррозией металлу.

Ветви трубопроводов насосных агрегатов состоят из отдельных элементов и скреплены фланцевыми соединениями на болтах. Эти элементы имеют цилиндрическую и конусообразную форму с переменным диаметром от 540 до 1400 мм. На поверхности трубопровода имеются продольные и поперечные сварные швы с переменным шагом и различной высотой катета сварного шва (до 40 мм). Магистральные напорные трубопроводы состоят из коротких патрубков, имеющих в проекции вид прямоугольной трапеции с основанием 1400 мм. Сваренные между собой (катет сварного шва ~ 15 мм) патрубки образуют S-образные трубопроводы.

При невозможности ремонта трубопровода современными, широко распространенными методами - рилайнингом, берстлайненгом и др., у службы эксплуатации оставалась единственная возможность устранять локальные повреждения (свищи, лопнувшие сварные швы или участки изношенного металла) навариванием металлических заплаток, наложением хомутов с упругой заплаткой и установкой «чапиков». Требовалось принять радикально иное инженерное решение.

ООО "ИПЦ ИнтерАква" разработало временные мероприятия по обеспечению безаварийной работы насосной до строительства новой, или капитального ремонта существующей РКНС. При этом ставилась задача усилить стенки трубопровода, нарастив их до толщины, эквивалентной 12миллиметровой стали Ст3сп-4.

Разработанное техническое решение основано на наращивании стенок трубопровода с внешней стороны композитными материалами холодного отверждения. Внешняя композитная оболочка должна быть устроена по всей поверхности трубопровода, опоясывая его и образуя сплошной высокопрочный бандаж, а также иметь высокопрочное сцепление с металлом трубопровода и работать с трубопроводом совместно. Для армирования композитной оболочки использовали ленты из конструкционной стеклоткани и углеродных волокон, пропитанных и наклеиваемых специальным эпоксидным компаундом. При наклейке ленты плотно прикатывались к усиливаемой поверхности с небольшим натяжением, что обеспечивает их совместную работу. Таким образом, трубопровод совместно с усиливающей оболочкой воспринимают давление в трубе. Это решение позволило выполнить усиление поверхности трубопровода без вывода насосной станции из эксплуатации.

Перед началом работ были составлены обмерные чертежи трубопроводов с фиксацией на них сварных швов и участков, имеющих значительные отклонения геометрии трубопровода - заваренные ревизионные окна, сварные швы и пр., проведены также испытания компаундов различных составов при их нанесении на верхнюю, боковую и нижнюю поверхности трубопровода под действием вибрации. Выбор компаундов осложнялся из-за сползания ряда составов с нижней и боковых поверхностей, в том числе из-за вибрации поверхности и разжижения компаундов. Рабочие составы представляли собой композиции на эпоксидной основе с микросферами в качестве наполнителя.

Фактическая толщина стенок для каждого участка трубопровода определялась методом неразрушающего контроля. Было установлено, что разные участки трубопровода нуждаются в наращивании толщины стенок металлом от 4 до 7,5 мм. Необходимое сечение внешней оболочки рассчитывали на основании физико-механических характеристик композиционного материала и определенного дефицита толщины стенки трубы. В результате расчета число слоев лент для разных частей трубопровода изменялось.

Для создания внешних углепластиковых накладок были приняты углеродные ленты JSUD-200 и эпоксидный двухкомпонентный компаунд АЭ-1. Углеродная лента JSUD-200 обладает следующими физико-механическими характеристиками:

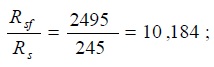

- расчетная прочность при растяжении (Rsf) - 2495 МПа;

- толщина монослоя (tf) - 0,111 мм;

- модуль упругости - 240 ГПа;

- ширина ленты - 200 мм;

- относительное удлинение при разрыве - не менее 0,8%;

- расчетная прочность стали Ст3сп-4 (Rs) - 245 МПа.

На первом этапе проектирования определялось отношение расчетных прочностных характеристик стали и композиционного материала:

Для примера рассчитываем необходимое число слоев углеродной ленты (n) для получения толщины (%), равной 4 мм, эквивалентной по прочности толщине стали трубопровода.

Число слоев углеродной ленты определяется по формуле:

То есть требуется 4 слоя.

Аналогичным способом рассчитано необходимое сечение углепластиковых накладок для других участков трубопровода.

Перед выполнением работ по усилению поверхность трубопровода была очищена от следов загрязнений и краски щетками с металлическим ворсом и растворителями, затем ее выровняли путем нанесения шпаклевочного слоя, добиваясь более пологой геометрии. Наклейка углеродных лент должна осуществляться на ровную поверхность без выступов, ибо наличие заплат и сварных швов снижает эффект «бандажирования» и приводит к появлению концентрации напряжений в углепластиковых накладках в местах их примыкания к сварным швам, а также к отслоению композитной оболочки в местах неровностей. Из-за вибрации трубопровода и кривизны поверхности толщину наносимых выравнивающих слоев пришлось ограничить 2 мм. Шпаклевочные слои накладывали «пирамидально» один на другой с технологической выдержкой для схватывания до достижения необходимой толщины. Через каждые 5 слоев выравнивающие ремонтные составы «подтягивали» по окружности трубопровода стеклотканью Т-25, наклеенной и пропитанной эпоксидным составом АЭ-1. Кроме того, стеклоткань обеспечивала трещиностойкость выравнивающих слоев. При производстве работ пришлось укладывать до 15 слоев ремонтных материалов по 2 мм с 3 слоями стеклоткани. Выравнивание поверхности обеспечило возможность нормальной работы усиливающих бандажей.

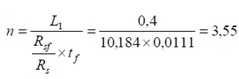

До устройства углепластиковых накладок на всей поверхности трубопровода была выполнена наклейка стеклоткани Т-25 (рис 1), что необходимо для предотвращения непосредственного контакта углепластика с металлом из-за опасности электрокоррозии, так как композиционный материал со стеклотканью является диэлектриком. Холсты из стеклоткани наклеивали встык, схему наклейки и направление волокон выбирали произвольно. В ряде случаев из-за большой и неравномерной кривизны поверхности приходилось подтягивать предыдущий слой стеклоткани вторым слоем. В результате появилась двухслойная оболочка из стеклоткани, которая хотя и не учитывалась в расчете сечения усиливающей оболочки, но «пошла в запас» прочности.

Рис. 1. Наклейка стеклоткани Т-25

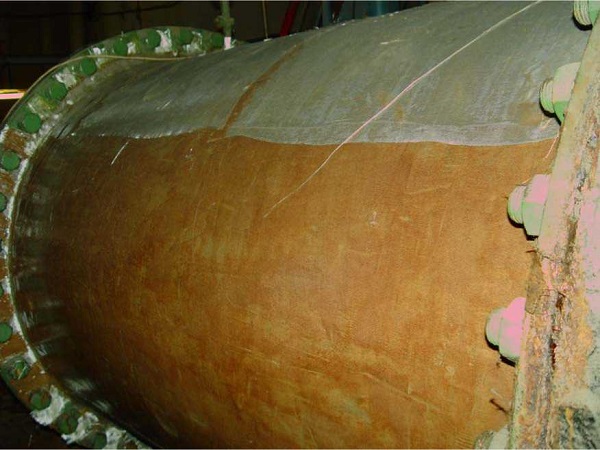

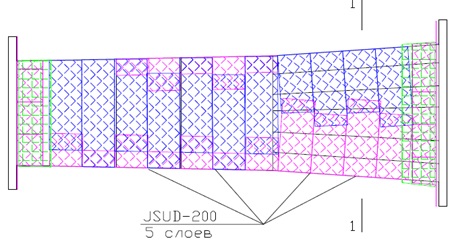

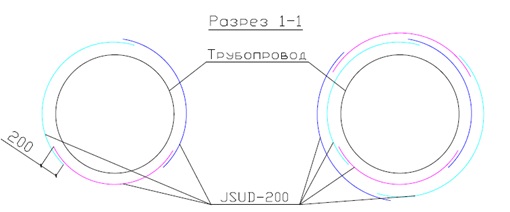

В связи со сложной геометрией трубопровода (рис. 2, 3) было предусмотрено несколько схем наклейки углеродных лент. На конусных участках углеродные ленты пришлось клеить под углом к вертикали (рис. 3), причем бандаж получился составной из 2 - 3 отрезков (рис. 4,а). Отрезки анкеровались один на другой по окружности на длину не менее 200 мм.

Рис. 2. Обмерный чертеж магистрального трубопровода № 1

Рис. 3. Схема наклейки углеродных лент на участке ветви 1-го насосного агрегата

Рис. 4. Наклейка слоев углеродных лент а - одного, б - двух слоев

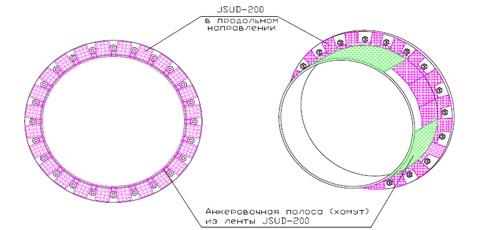

Наибольшему износу подвергся металл в зонах фланцевых соединений. Поэтому к конструированию усиления таких зон подошли особенно тщательно. В этих зонах углеродные ленты клеили в продольном направлении, заводя их на фланцы. При этом концы лент фиксировали анкеровочными лентами-хомутами (рис. 5).

Рис. 5. Усиление трубопровода в зоне фланцевого соединения

Нахлест углепластиковых накладок выполняли со смещением концов лент 100 мм между слоями, чтобы продольные стыки лент не находились один над другим. Кроме того, места нахлестов соседних лент также изменяли - бандаж как бы "прокручивался", чтобы анкеровка не выполнялась в одном сечении (см. рис. 4, б).

После установки всех углепластиковых накладок с расчетным сечением (рис. 6) их покрыли слоем полимерцементного состава, который защищает накладки от различных воздействий окружающей среды.

Рис. 6. Усиленный углеродными лентами участок трубопровода

Примененное решение обладает рядом преимуществ перед другими решениями, так как углепластик не подвержен коррозии даже в условиях агрессивной среды, что увеличивает продолжительность функционирования трубопровода.

После ремонта напорного коллектора прошло более года, и по сей день каких-либо признаков ослабления трубопровода не замечено.

Следует подчеркнуть, что выполненные мероприятия - это временная мера, так как коррозия и абразивный износ металла внутри трубопровода продолжаются. Однако использование бандажей-оболочек из композитных материалов значительно увеличивает прочность стенок, снижая риск аварии, и создает достаточный запас времени для ввода новых мощностей.

Рис. 1. Наклейка стеклоткани Т-25.

Рис. 2. Обмерный чертеж магистрального трубопровод.

Рис. 3. Схема наклейки углеродных лент на участке ветви первого насосного агрегата.

Рис. 4. Наклейка слоев углеродных лент а -одного; б - двух слоев.

Рис. 5. Усиление трубопровода в зоне фланцевого соединения.

Рис. 6. Усиленный углеродными лентами участок трубопровода.